Im März war ich im schönen Mannheim zur diesjährigen Lean Around The Clock und schildere im folgenden ein paar Highlights, die auch für Agil-Enthusiasten interessant sein sollten.

Kurz vorweg: Was ist eigentlich “Lean” und wie hängt es mit “Agil” zusammen? (Wer sich mit Lean und Agil schon länger auskennt, überspringt diesen Abschnitt.) Ich zitiere an dieser Stelle gern, was ich vor etlichen Jahren von meinen Bekannten von Agile42 gelernt habe: “Agile ist Lean angewandt auf Softwareentwicklung.” Lean ist ein prinzipienbasierter Ansatz mit empirischen “inspect and adapt” Schritten. Agile greift die Lean-Prinzipien auf und wendet sie auf Softwareentwicklung an. Die Lean-Prinzipien sind:

- Muda – Verschwendung, d.h. Dinge die nicht wertschöpfend sind (reduzieren)

- Mura – Unausgeglichenheit von Prozessen (optimieren)

- Muri – Prozess-Überlastung (verringern)

Wie viel Lean ist noch safe? Erfahrungen aus der Luftfahrt und Medizin

Kai-Jörg Sommer führte in diesem unterhaltsamen Eröffnungsbeitrag vor Augen, wie wichtig Sicherheit ist, wie unterschiedlich jedoch in verschiedenen Branchen damit umgegangen wird. Auch kontinuierliche Verbesserung (eines der Lean-Prinzipien) ist zumindest unterschiedlich institutionalisiert.

Die Unterschiede zwischen (ziviler) Luftfahrt und Medizin sind gravierend: Beispielsweise gibt es, der breiten Öffentlichkeit größtenteils unbekannt (Stichprobe: ich), seit dem Pilotensuizid des Germanwings-Flugs 9525 in der Luftfahrt die Zwei-Personen-Regel. Zu jeder Zeit sollen sich zwei autorisierte Crewmitglieder im Cockpit befinden. Darüber hinaus gibt es seitens der Airlines regelmäßige und flächendeckende Zufallskontrollen, was die psychologische Tauglichkeit von PilotInnen angeht. Zum Vergleich: In der Medizin fielen die konkreten und institutionalisierten Verbesserungen bspw. nach der Mordserie eines Pflegers weitestgehend aus.

Gespickt war der Vortrag mit aufschlussreichen Statistiken, wie z.B. der Selbsteinschätzung von PilotInnen und ChirurgInnen was Performance unter Müdigkeit anging: Während sich in der Luftfahrt eine Kultur von “im Zweifel nicht fliegen” etabliert hat und müde Menschen eher nicht ins Cockpit steigen, gilt in der Medizin weiterhin eine “wird schon” Einstellung, bei der selbst am Ende langer Schichten operiert wird.

Weiteres Lean-Element: Prozesse transparent machen, um Sicherheit zu erhöhen: Lektion 1 – Checklisten.

Die Checkliste für die Landung ist bewusst kurz, aber es gibt eben für jeden Flug diese Checkliste, um die schlimmsten Fehler auszuschließen, auch wenn die Routine für erfahrene Piloten offensichtlich ist.

Größter Lacher des Vortrags:

Woran erkennt man bei der Landung, dass das Fahrwerk nicht ausgefahren war? Man braucht Vollgas, um bis zum Gate zu kommen.

Warum das KVP-Büro keine „Briefkastenfirma“ ist

Hier meine peinlichste Erfahrung auf der LATC: Ich musste googlen, was KVP ist -> https://letmegooglethat.com/?q=KVP (oder Auflösung weiter unten)

An dieser Stelle wurde mir ein weiterer Unterschied zwischen der deutschen Lean-Community und der deutschen Agile-Community bewusst: Während Lean überwiegend in der Fertigung eingesetzt wird und daher meist deutschsprachige Konzerne und Mittelständische Unternehmen anspricht, ist die Agile-Community angeführt von Hubs in der Rhein-Main-Gegend, Berlin, Hamburg, München eher englischsprachig. So ist mein großes Facepalm wenig überraschend: KVP = Kontinuierlicher Verbesserungsprozess. Worte, die ich vor der LATC’24 noch nie auf Deutsch verwendet habe.

Maik Neumann von Liebherr argumentierte in diesem Vortrag schlüssig, warum die in vielen größeren Unternehmen existierende Gruppe, die diesen kontinuierlichen Verbesserungsprozess treibt, auf keinen Fall autark und im luftleeren Raum arbeiten sollte. MitarbeiterInnen müssen und wollen mitgenommen werden: Ihre Beteiligung endet nicht mit dem Einwurf eines Verbesserungsvorschlags in den Kummerkasten. Im Gegenteil: Menschen in Verbesserungsprozesse zu involvieren, macht nicht nur die einzelne Prozessverbesserung erfolgreicher, sondern trägt ebenfalls dazu bei, das Prinzip der ständigen Verbesserung im Unternehmen bzw. unter den Mitarbeitenden zu etablieren.

Meine Ergänzung: Das “KVP-Büro” ist institutionalisierte Verbesserung: Ein wichtiger Schritt für Unternehmen. Erst wenn alle Mitarbeitenden kontinuierliche Verbesserung verinnerlicht haben, können wir von der (wesentlich mächtigeren) Verbesserungskultur sprechen.

Wenn Vertrauen und Geduld sich auszahlen! Rückblick auf zwei Jahre Lean-Transformation eines Maschinenbauers.

Die Lean-Reise von Stefan Ziemes und Guido Metz, die gemeinsam mit Ihrem Führungsteam den Anlagenbauer Siempelkamp umkrempelten, war eindrucksvoll, aber (für mich persönlich) wenig innovativ. Eine erfolgreiche Fallstudie. Hauptaspekt: Die komplette (!) Führungsriege muss an einem Strang ziehen. Differenzen auf dieser Ebene multiplizieren sich in Richtung der operativen Teams und treten dort noch gravierender auf. Ein Plädoyer für perfekt abgestimmte Führungsteams, wie ich es seit diesem Medium-Artikel nicht besser gesagt habe: Wenn wir wollen, dass Teams konfliktfrei arbeiten können, müssen wir dafür Sorgen, dass C-Level-Gruppen konfliktfrei führen.

Lean und nachhaltig produzieren – wie können wir den Flächenverbrauch halbieren?

An Tag zwei folgte ein harter Bruch für mich: Was für Agile Coaches das Großraumbüro ist, ist für LATC-Besucher die Fertigungshalle. Mit letzterer kenne ich mich null aus, daher waren meine Erwartungen denkbar gering. Das mag ein Grund gewesen sein, weshalb sie so stark übertroffen wurden: Prof. Dr. Markus Schneider hielt eine flammende Ansprache für Nachhaltigkeit. Im Kontext von Lean und Fertigungsanlagen sind hier die Kenngrößen Flächenversiegelung und Flächenverbrauch. Gleichzeitig ist der Abbau natürlicher Flächen bei gleichzeitiger Errichtung von Gebäuden ein riesiger CO2-Treiber. In Deutschland ist der Flächenverbrauch seit 1992 stark gestiegen. Dazu kommt, dass ca. die Hälfte der Siedlungs- und Verkehrsflächen versiegelt sind (Quelle: Umweltbundesamt). Es gibt EU-Pläne, den Nettoverbrauch von Landflächen bis 2050 auf Null zu reduzieren. Gut für die Umwelt – Herausforderung für die Industrie.

Und jetzt der Clou und das Konzept hat mich als Laien sofort neugierig gemacht: Große, meist mehrstöckige Fertigungshallen sollen die Z-Achse nutzen: Heißt konkret Automatisierung (Roboter-Arbeit) in Höhe oder Tiefe verschieben. Menschliche Wertschöpfung findet auf Ebene 0 statt. Schwere Lasten werden automatisch in der Tiefe, in Ebene -1 bewegt, leichte Lasten dagegen in der Höhe, in Ebene 1. Die Vorteile sind immens:

- Erhöhte Sicherheit, weil Mensch und Maschine nicht mehr auf einer Ebene arbeiten

- Flächen-Einsparung, weil in mehreren Ebenen gearbeitet wird

- Effizienz-Steigerung, weil Wege verkürzt werden

Um den Nachhaltigkeits-Aspekt zu unterstreichen, führte Prof. Dr. Schneider als Beispiel KPIs für die Fertigung an: “Sagen Sie zu Ihrem Fertigungsteam: In 2024 müsst ihr 10 Tonnen CO2 Äquivalente einsparen.” Jedem im Saal war klar, dass dieses Ziel wenig konkret und daher vermutlich zum Scheitern verurteilt ist. Aber: “Sagen Sie zu Ihrem Fertigungsteam: In 2024 müsst ihr die Fläche der Fertigungsanlage um 120m² reduzieren.” und die gesamte Zuhörerschaft (inklusive mir) verstand: Das ist ein messbares, je nach aktueller Größe erreichbares Ziel, das sowohl dem Unternehmen als auch der Umwelt nutzt.

„Democratising Innovation“ – oder wie wir unsere Geräte kontrollieren, statt andersherum

Ralf Tauscher, Zombie-Scrum Jäger bei der Haufe Gruppe, lieferte den wohl unterhaltsamsten Beitrag der diesjährigen LATC. Der Kontext zu Lean: Nur wenn wir volle Kontrolle über unsere Geräte haben, können wir uns, unsere Geräte und unseren Umgang mit ihnen auch wirklich kontinuierlich (und nahezu unbegrenzt) verbessern.

Diese volle Kontrolle über unsere Geräte erfordert vor allem freie Software. Freie Software hingegen ist selten geworden: Proprietäre Funktionen, Patente und mehr schränken Nutzer, wie SoftwareentwicklerInnen immer mehr ein. Der Vortrag war erhellend, was die weite Verbreitung freier Software angeht, erzürnend, was die Erkenntnis angeht, wie Firmen freie Software verwenden, um mit teilweise kleinen Ergänzungen, riesige Umsätze erwirtschaften und hoffnungsvoll, was die Gegenbewegung angeht!

Abwicklung von Bauprojekten mit dem Last Planner System

Wer selbst schon beruflich, oder gar stärker emotional involviert, privat an Bauprojekten beteiligt war, der weiß, wie wichtig eine gute Abstimmung mit und zwischen Gewerken ist. Mit meinem Wissen über agiles Projektmanagement habe ich mich schon seit Jahren gefragt, wann in dieser Branche positive Veränderung einkehrt. Von diesen positiven Veränderungen erzählte uns Semir Djedovic Bauleiter und Master of Engineering in Lean Baumanagement.

Am Beispiel einer erfolgreichen Sanierung und Renovierung einer Schule im laufenden Betrieb führte er uns durch ein paar der

grundlegenden Aspekte von Lean im Baumanagement

- Last planner — Wer ausführt, plant ein. Statt also alle Details der Planung in einem kleinen Personenkreis oder gar auf eine einzige Person zu vereinen, wird die Verantwortung für die Planung auf die ausführenden Kräfte verteilt. Die Bauleitung organisiert die Planung: Ihre Verantwortung ist also nach wie vor die Planung – aber die Bauleitung muss dieser Verantwortung nicht mehr selbst nachkommen.

- Alle Gewerke planen ihre Aufwände und Zulieferungen ein. Auf diese Weise wird sichergestellt, dass das Wissen um die Planung über die Gewerke verteilt ist und dass die Gewerke selbst eine realistisch machbare Planung erstellen.

- 6 Wochen Planung mit Feedback, Review und Vorausschau: Die Zusammentreffen werden von der Bauleitung organisiert und moderiert. Regelmäßig werden Konflikte aufgedeckt und Problemlösungen gemeinsam besprochen. Gegebenenfalls wird die Planung angepasst, schnell und in den Auswirkungen transparent für alle anderen Gewerke.

- Die wichtigste Kennzahl/KPI ist hierbei: “Durchschnittlicher Anteil eingehaltener Zusagen“ (AEZ). Im Beispielprojekt lag der Anteil eingehaltener Zusagen bei 93%. Das heißt, dass sich alle Mitarbeiter, Vertragspartner etc. mit 93% Wahrscheinlichkeit auf die Zusagen anderer Gewerke verlassen können.

Vorteile von Lean Baumanagement

In vielen Bauprojekten, insgesamt in sehr vielen Branchen müssen sich Handwerker und andere Dienstleister in komplexen Wertschöpfungsketten überbuchen, um sicherzustellen, dass sie ausgelastet sind (also Umsatz machen), wenn vorangestellte Gewerke einen Zwischenschritt nicht rechtzeitig schaffen also Zusagen nicht einhalten. Diese Überbuchung schlägt natürlich im positiven Fall negativ zu Buche:

Wenn alles gut geht, sind die Dienstleister überbucht.

Die Vorbereitung auf Probleme führt also im guten Fall wiederum zu Problemen. Eine traurige Ironie.

Die Vorteile von Lean Baumanagement mit der beschriebenen Vorgehensweise liegen auf der Hand: Dienstleister müssen sich nicht mehr überplanen, weil sie sich (zu 93%) auf Zusagen verlassen können.

Randnotiz des Vortrags und doch beeindruckender Fakt war, dass das Beispielprojekt mit einer 4-Tage-Woche umgesetzt wurde, mit all den Vorteilen, die in der Öffentlichkeit mittlerweile bekannt sind und doch weitestgehend ignoriert werden 😉

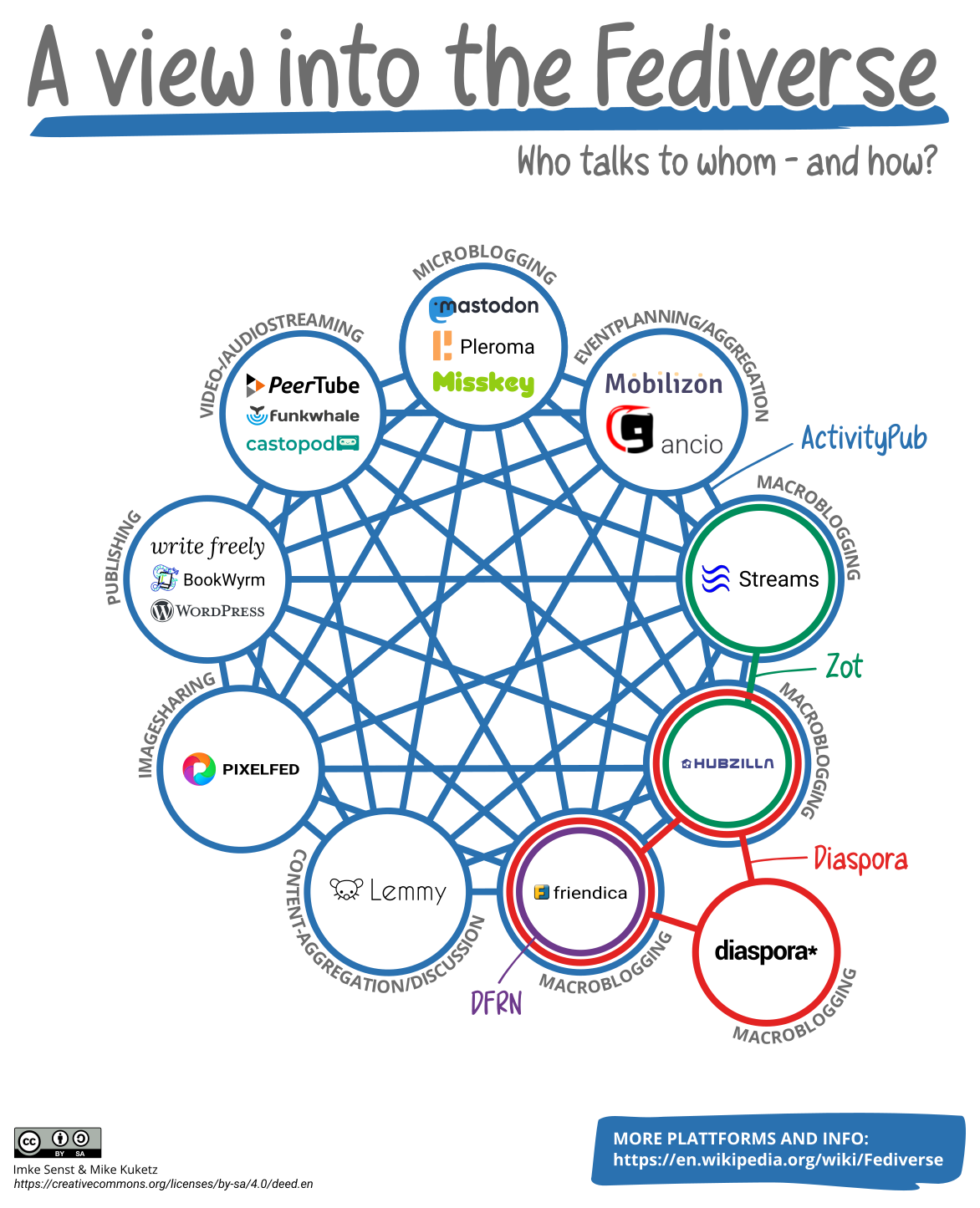

Der Abschluss von Tag 2 war mein persönliches Highlight der LATC: An der Garderobe trag ich Ralf Tauscher und sprach ihn auf den großartigen Vortrag an. Während wir gemeinsam das Mannheimer Maimarkt-Gelände verließen, erwähnte er, dass er zu Fuß ins Stadtzentrum gehen würde. Kurzerhand schloss ich mich an. Infolge dieser kurzen 5km-Wanderung und des anregenden Gesprächs findet ihr mich via Mastodon im Fediverse -> https://friends.librescrum.org/@kalle_online/112136488170504713